Air Cooled Chiller menjadi tulang punggung untuk menjaga suhu optimal. Tetapi seperti semua peralatan industri, chiller ini juga memerlukan perawatan yang teratur dan tepat. Dalam artikel ini akan membahas apa yang terjadi ketika perawatan/service diabaikan, serta langkah-langkah penting dalam menjaga agar chiller beroperasi dengan optimal.

Pentingnya Perawatan Air Cooled Chiller

Air Cooled Chiller adalah sistem pendinginan yang mengandalkan udara luar sebagai media pendingin, berbeda dengan Water Cooled Chiller yang menggunakan air. Perawatan yang teratur pada Air Cooled Chiller tidak hanya memastikan kinerja yang optimal, tetapi juga membantu mencegah kerusakan yang dapat menyebabkan gangguan produksi dan biaya perbaikan yang tinggi. Air Cooled Chiller memiliki beberapa keuntungan, seperti hemat ruang dan mudah dipasang.

Dampak Negatif dari Tidak Merawat Air Cooled Chiller

1. Penurunan Efisiensi:

Perawatan chiller secara rutin juga dapat meningkatkan efisiensi mesin. Chiller yang terawat dengan baik dapat menghemat biaya energi dan menjaga suhu yang konstan (as per desain). Kotoran dan debu yang menumpuk pada kondensor dapat menghambat transfer panas, menyebabkan chiller bekerja lebih keras untuk mencapai suhu yang diinginkan.

2. Risiko Kebocoran Refrigerant:

- Bagian-bagian chiller yang tidak terawat dengan baik, seperti sambungan pipa dan fitting, dapat menjadi tempat terjadinya kebocoran refrigerant.

- Kebocoran ini tidak hanya merugikan lingkungan tetapi juga mengurangi kinerja pendinginan chiller.

3. Kerusakan Komponen:

- Bagian-bagian seperti kompresor dan motor akan mengalami tekanan tambahan jika chiller bekerja dalam kondisi kotor.

- Hal ini dapat menyebabkan keausan lebih cepat dan kerusakan yang memerlukan penggantian komponen.

4. Penurunan Umur Pakai:

Chiller yang dirawat dengan baik memiliki umur pakai yang lebih panjang. Hal ini bisa menghemat biaya perbaikan dan biaya penggantian chiller.

Selain itu, mesin yang terawat dengan baik cenderung lebih handal dan dapat beroperasi dengan lebih efisien dan optimal. Tanpa perawatan yang baik akan meningkatkan biaya investasi jangka panjang.

Hal apa saja yang diperlukan untuk menservice/merawat Aircooled Chiller secara berkala :

1. Pembersihan Fin Coil Condenser Chiller

Pembersihan fin coil condenser disarankan minimal dilakukan setiap 2 bulan sekali (untuk kondisi lingkungan normal) dan dilakukan dari sisi luar dan sisi dalam fin coil, cleaning fin coil cukup dengan air bersih (jika diperlukan boleh menggunakan detergen) dengan tekanan high pressure cleaner max 20 bar. Penggunaan chemical fin cleaning hanya digunakan 1x per tahun dengan bahan chemical yg aman terhadap logam (alkali based) jika sangat diperlukan. Penyisiran Fin Condenser jika diperlukan.

2. Pemeriksaan Fan Motor Condenser :

Pemeriksaan Fan Motor Condenser dilakukan setiap 2 bulan sekali untuk memastikan semua fan motor beroperasi normal. Periksa visual (suara dan test putaran) kondisi bearing secara berkala serta lakukan penggantian bearing jika sudah diperlukan.

3. Pemeriksaan Kelistrikan : Panel Starter, Control Panel, Contactor, Modul

Pemeriksaan sambungan sambungan kabel, pengencangan baut terminal kabel, pembersihan contact point contactor, pengecekan nilai resistance komponen dan pembersihan panel dari debu dan kotoran.

4. Pemeriksaan Kompresor

Pemeriksaan dan pembersihan terminal compressor, pemeriksaan kebocoran pada seal dan gasket compressor, pemeriksaan mager test gulungan/winding motor compressor, pemeriksaan solenoid capacity control dan compressor heater.

5. Pemeriksaan Kebocoran Refrigerant dan Oli

Lakukan pemeriksaan kebocoran Refrigerant pada unit dengan menggunakan electronic leak detector atau/dan check kebocoran dengan cairan detergen. Jika pemeriksaan dengan detergen lakukan pembilasan dengan air bersih pada bagian yg sudah diperiksa agar tidak menimbulkan korosi di kemudian hari, untuk pemeriksaan kebocoran oil dapat dilakukan dengan cara visual, indikasi kebocoran oil tampak dari basahan oli yg menempel pada pipa atau body komponen.

6. Pemeriksaan Komponen Safety : Flow switch, High Pressure, Low Pressure, Overload.

Pemeriksaan safety component dilakukan setidaknya minimal setiap 6 bulan sekali. Untuk kalibrasi komponen safety umumnya dilakukan setahun sekali. Jangan melakukan by pass (jamper) pada perangkat safety kerusakan besar dapat terjadi karena unit masih tetap beroperasi walaupun kondisinya extreme.

7. Penggantian secara berkala Oli , Oli Filter dan Refrigerant Filter.

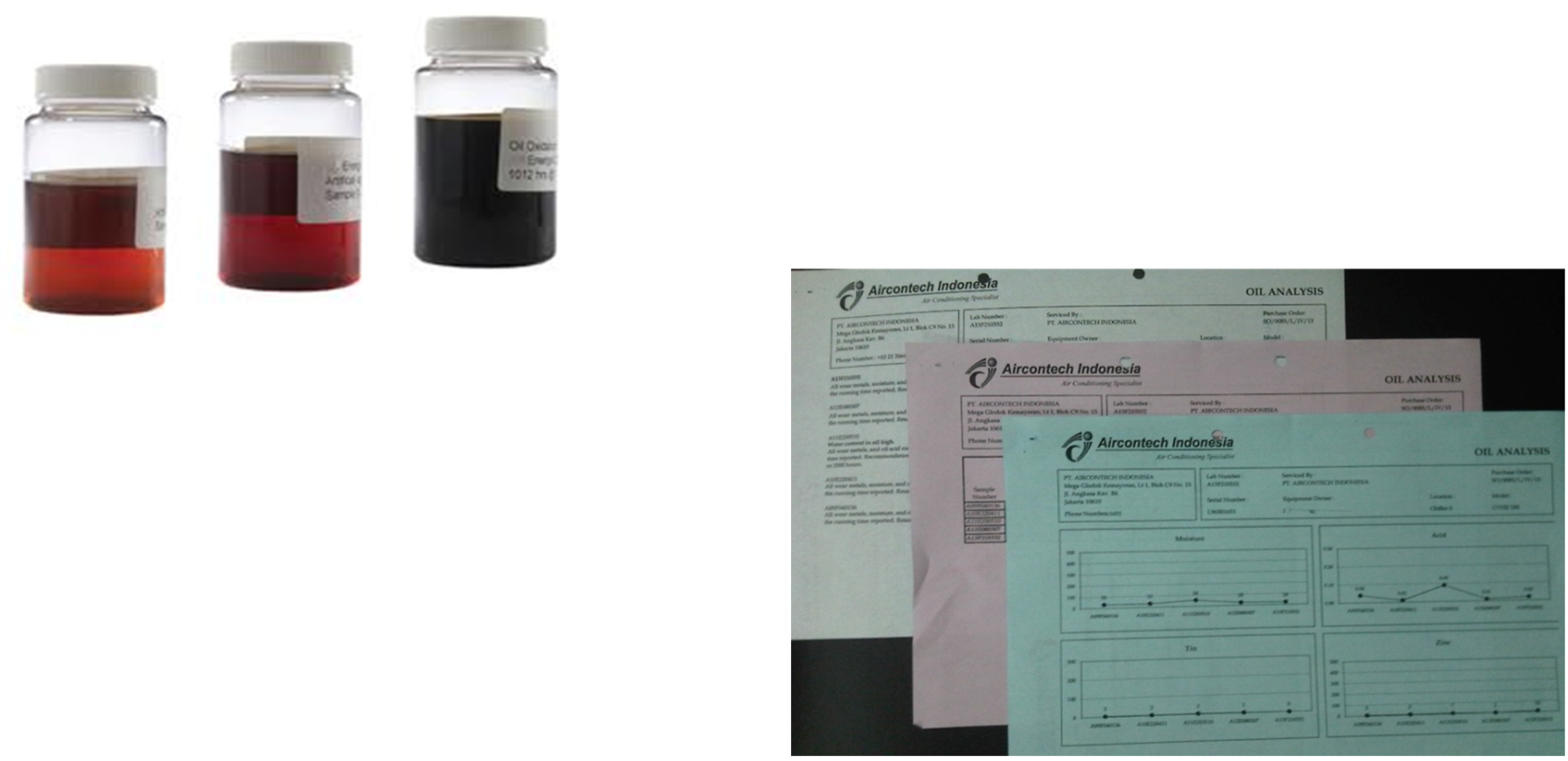

Penggantian oil filter dan Refrigerant filter disarankan dilakukan setiap tahun sekali atau berdasarkan akumulasi running hours 7000-8000 jam. Untuk oil direkomendasikan dilakukan analisa oli minimal 1 tahun sekali dan setiap penggantian oli didasarkan nilai nilai parameter oil yg sudah mencapai batasan maksimumnya.

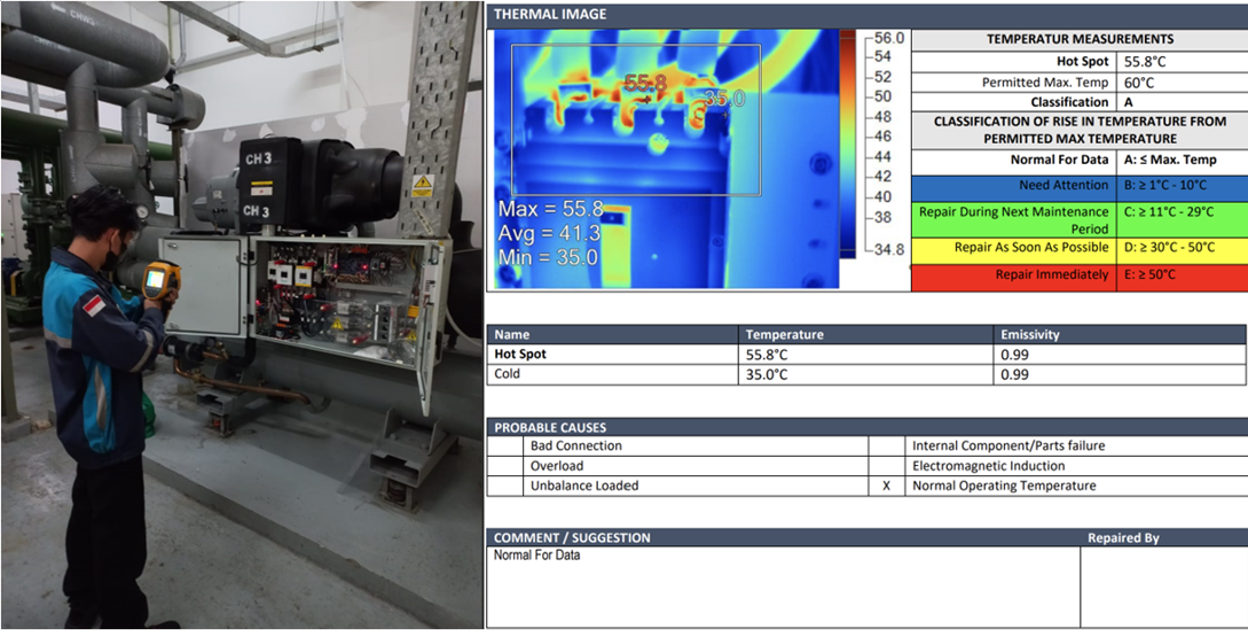

8. Pemeriksaan Thermoscan Panel Panel Listrik Setiap Tahun

Pemeriksaan Infrared Thermoscan dapat membantu mencari titik/sumber gejala abnormal, panas berlebih/overheat pada sambungan kabel, terminal kabel dan component kelistrikan, infrared thermoscan disarankan minimal dilakukan 1x per tahun. Infrared thermoscan dapat mencegah terjadinya kebakaran yg disebabkan oleh kabel atau komponen yg mengalami overheat.

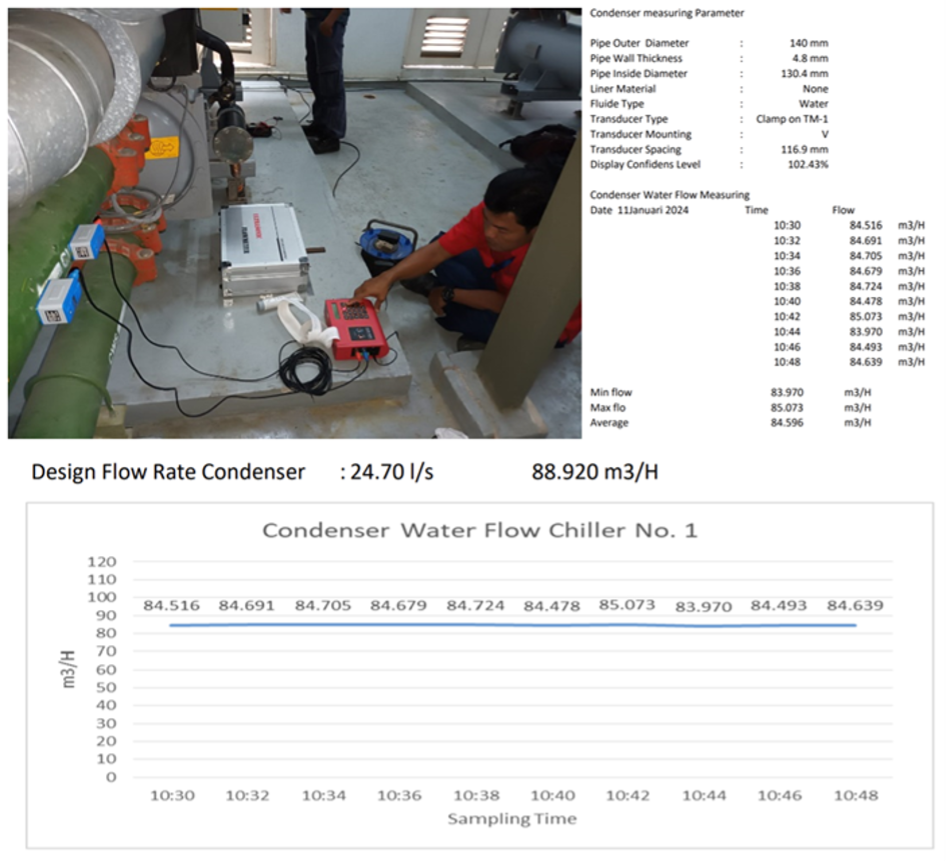

9. Pemeriksaan Water Flow Rate Evaporator dan Condenser dengan portable Flow Meter dilakukan 1 tahun sekali.

Untuk hal ini dilakukan untuk memastikan bahwa aliran yang dialirkan sesuai dengan desain unit untuk mendapatkan pendinginan yang efisien & maksimal.

10. Pemeriksaan Insulasi Evaporator

Insulasi adalah hal yang sering tidak diperhatikan tetapi sangat mempengaruhi akan heat loss ( dingin yang terbuang ) jika insulasi evaporator sudah jenuh/rusak. Disarankan untuk segera dilakukan penggantian yang baru.

Manfaat dari Service/Perawatan Berkala Air Cooled Chiller

1. Efisiensi Energi:

Dengan cara perawatan yang tepat, Air Cooled Chiller akan bekerja pada efisiensi optimalnya, menghemat energi dan biaya operasional (NB : Aircooled Chiller merupakan salah satu peralatan yang memakai energi listrik sangat besar)

2. Pencegahan Gangguan Produksi:

Dengan menghindari kerusakan atau kegagalan chiller, anda dapat mencegah downtime produksi yang mahal dan mengganggu.

3. Umur Pakai yang Lebih Panjang:

yang teratur membantu memperpanjang umur pakai chiller, mengurangi biaya penggantian dan investasi baru. Selain itu, mesin yang terawat dengan baik cenderung lebih handal dan dapat beroperasi dengan lebih efisien dan optimal .

4. Mencegah Kerusakan pada Sistem Pendingin

Perawatan chiller secara teratur membantu mencegah kerusakan pada sistem pendingin. Hal ini dapat menghindarkan biaya perbaikan yang besar, serta mencegah gangguan operasional.

Ketika chiller dibiarkan tidak terawat dengan baik, kondisi kerja mesin akan memburuk, yang pada akhirnya bisa menyebabkan kerusakan yang lebih parah.

5. Kualitas Udara yang Lebih Baik:

Chiller yang bersih dan berfungsi dengan baik akan menghasilkan udara dalam ruangan yang lebih bersih dan nyaman bagi karyawan.

KESIMPULAN

Perawatan berkala Air Cooled Chiller merupakan investasi yang penting bagi industri untuk menjaga kinerja optimal, menghindari downtime yang mahal, dan memperpanjang umur pakai peralatan. Dengan langkah-langkah sederhana seperti pembersihan, pemantauan suhu dan tekanan, serta perawatan komponen, Anda dapat menghemat biaya jangka panjang dan meningkatkan efisiensi operasional. Melakukan perawatan chiller perlu mengikuti panduan dari produsen/pabrikan (IOM) dan professional dilakukan oleh teknisi yang handal disertai peralatan kerja yang memadai. Oleh karena itu, pastikan untuk membuat jadwal perawatan yang berkala dan memprioritaskan “kesehatan” chiller anda.

Chat with us

Chat with us